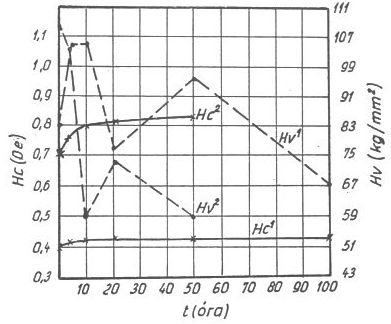

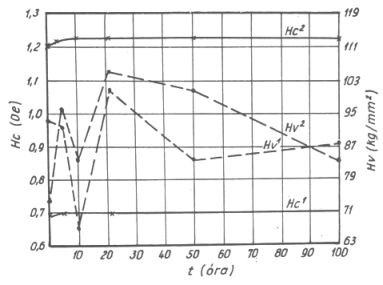

1. ábra Két különböző "Fermax" minta koercitív erejének és mikrokeménységének változása az idővel, 100 C°-on történt öregítés folyamán.

Fizikai Szemle honlap |

Tartalomjegyzék |

A Társulat 1964-ben egy olyan előadássorozatot indított, amelyben az ipar különböző területein dolgozó fizikusok ismertetik munkájukat. Véleményem szerint ennek során beszélni kell általában is a fizikusok ipari tapasztalatairól, hiszen hazánkban az ipari fizikának még elég kevés művelője van, annak ellenére, hogy ezen a területen régi hagyományokkal is rendelkezünk.

A fizikus helyzetét a gyárban elsősorban az nehezíti meg, hogy a vezetők és a munkatársak nincsenek tisztában a fizikus feladatkörével. Még a legjobb ipari vezetők is csak azért alkalmaznak fizikust, mert "érzik", hogy ilyenre szükségük van, vagy különböző közleményekben olvasták, hogy a modern iparban fizikusokat is kell foglalkoztatni, a konkrét helyét azonban a termelésben a legritkább esetben tudják meghatározni. Ezt a fizikusnak saját magának kell megkeresnie.

Ezzel a nehézséggel szemben állnak viszont elég széles látókörű vezetés esetén - az ipari laboratóriumok jó felszerelési lehetőségei, és az a lélektanilag igen fontos adottság, hogy minden esetben világosan láthatóa munka konkrét gyakorlati értelme és eredménye.

Ezeknek az előbocsátása után a finomkohászat területén dolgozó fizikus munkaterületét szeretném bemutatni, előbb néhány példával megvilágítva részletesebben, majd pedig összefoglalva a Csepeli Fémmű Kísérleti Laboratóriumának feladatain keresztül.

A Fermax márkajelzésű tiszta vasat, lágymágneses anyagként használják, elsősorban jelfogók alkatrészeinek gyártására. Az évi termelés értéke nagyságrendben 100 000 Ft. Beépítés után ez megsokszorozódik, így érthető, hogy komoly gazdasági problémát jelent, ha az elkészített alkatrészek mágneses adatai az idők folyamán megváltoznak, vagyis ha az anyagok öregszenek.

Az ilyen típusú vasaknál az öregedési jelenségeket két csoportra oszthatjuk: mechanikai és mágneses öregedésre. Az irodalomban az elsőre vonatkozóan számos adat található, a mágneses öregedésre és a. két jelenség kapcsolatára már kevesebb.

Bár számunkra csak a mágneses öregedés volt lényeges, éppen a fentiek miatt párhuzamosan a mechanikai öregedést is figyelemmel kísértük. A mechanikai öregedés jellemzésére a mikrokeménységet választottuk, míg a, mágneses öregedést a felhasználás szempontjából leglényegesebb mágneses jellemző, a koercitív erő változásán keresztül vizsgáltuk. A folyamatok meggyorsítása céljából az öregítést 100 C°-on végeztük. Két jellegzetes, erősen eltérő koercitív erővel rendelkező minta mechanikai és mágneses öregedését mutatja az 1. ábra. A 0,4 Oe koercitív erő valamivel jobb a. gyártásban elért átlagos értéknél, míg a 0,8 Oe megközelíti a megengedett felső határt. Mint az 1. ábrán látható, a keménységgörbék két maximummal rendelkeznek. Harper [1], Werth [2] és mások belsősúrlódás méréssel kimutatták, hogy ez a maximum a vasban oldott nitrogénatomok rendeződésének a következménye. Bár anyagaink N-tartalma mindössze 0,001 súlyszázalék nagyságrendű, s így csak igen távoli rend tud kialakulni, ez is jól mérhető keménységnövekedést eredményez.

1. ábra Két különböző "Fermax" minta koercitív erejének és mikrokeménységének változása az idővel, 100 C°-on történt öregítés folyamán. |

A második maximum a nitrogénnek különböző vasnitridek alakjában történő kiválásával kapcsolatos. Ennek a kiválásnak a mechanizmusa az irodalomban vitatott [3], [4], [5], [6]. Az azonban kétségtelen, hogy a végső fázis γ' - Fe4N s így a, kiválásos keményedés szempontjából ez játszik szerepet. Mint ismeretes, a kiválásos keményedés a kristályok egydimenziós hibái, a díszlokációk, és a kiválások körül kialakuló feszültségek kölcsönhatásának a következménye. A plasztikus deformáció a díszlokációk mozgása révén jön létre. Ha a kiválások kicsik, és ennek következtében sűrűn helyezkednek el, a diszlokációs vonalak nem tudják követni a feszültségtér görbületeit és "mereven" áthaladnak a kiválásokon. Amint azonban a kiválások egyesülnek, így méretük nő, diszperzitásuk pedig csökken, a díszlokációk meggörbülnek, és a minimális feszültségű helyeken helyezkednek el. Ebből a potenciálvölgyből csak tetemes külső feszültség hatására tudnak elmozdulni, így az alakításhoz nagyobb erő szükséges, ami egyértelmű a keménység növekedésével.

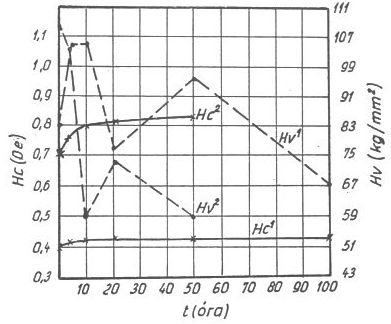

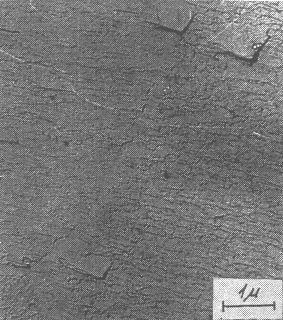

2. ábra Elektronmikroszkóppal készült felvétel öregítetlen "Fermax"-minta kristályszerkezetéről. |

Ha a kiválások száma a. további koaguláció következtében egyre fogy, az egyes kiválások olyan messze kerülhetnek egymástól, hogy a díszlokációk már elmozdulhatnak közöttük. Ilyenkor a keménység újra csökken, és bekövetkezik az úgy nevezett "túlnemesedés".

Az itt ismertetett folyamat az oka a keménységgörbe második maximumának.

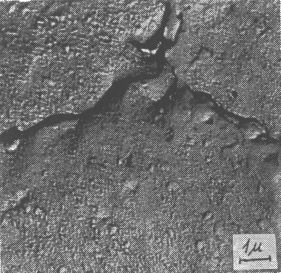

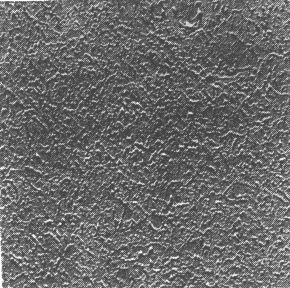

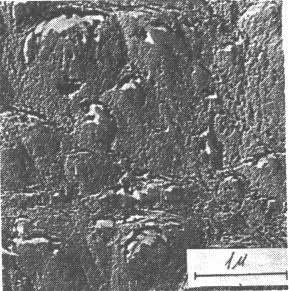

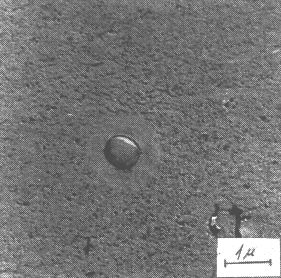

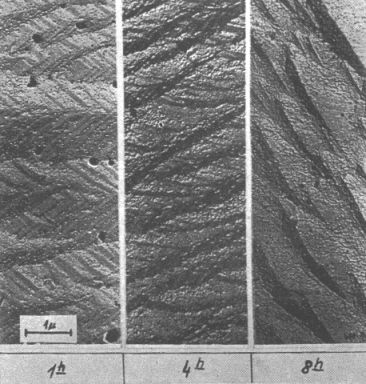

Mivel a keménységmaximum állapotában a kivált nitridek még szubmikroszkópos méretűek, a kiválási folyamatot elektronmikroszkóppal vizsgáltuk. A 2. ábrán egy öregítetlen minta kristályszerkezete látható. A 3. ábra 100 C°-on két órán át öregített minta kristályszerkezetét mutatja egy szemcse belsejében (a. ábra) és egy szemcsehatár mentén (b. ábra). Hosszabb öregítés után a mikroszerkezet teljesen eldurvul. (4. ábra).

Az egyéb szennyezők közül a szénnek van lényeges szerepe. Ez karbid formájában kiválik, és rontja a koercitív erőt. Mint az 5. ábrából látható, a karbidok környékén hiányzanak a, nitridkiválások, mivel a nitrogén a karbidokba vándorol, és komplex karbonnitrideket alkot.

Áttérve a mágneses öregedés kérdésére, láthatjuk az 1. ábráról, hogy az a rendeződési szakasz alatt játszódik le, utána a koercitív erő állandó értéken marad. Ez nehezen érthető, és valószínű, hogy egy érzékenyebb mágneses jellemző, pl. a kezdeti permeabilitás, már a kiválásokra is érzékeny.

A fentiekből világosan megállapítható, hogy az öregedési jelenségek az oldott nitrogén jelenlétének a következményei. Éppen ezért a vasba kb. 0,05% alumíniumot ötvöztünk, amely a nitrogént alumíniumnitrid alakjában megköti. Ez egy igen stabil fázis, amely a kedvező mágneses sajátságokat biztosító 850 C°-os végső hőkezelés során nem oldódik fel, és a vasnitridnél jóval finomabb kiválásokat eredményez. Alumíniummal ötvözött Fermax minta szubmikroszkópos szerkezetét mutatja a 6. ábra, a 7. ábrán pedig ilyen minták mágneses és mechanikai öregedési görbéit láthatjuk. Mint ezeknek az 1. ábrával történő összehasonlításából megállapíthatjuk, az első maximum magassága az ötvözés következtében lényegesen lecsökkent, a mágneses öregedés pedig majdnem teljesen megszűnt, még a nagy koercitív erővel rendelkező mintáknál is, amelyek pedig egyébként erőteljesebben öregednek.

|

|

| 3. ábra Nitridkiválások "Fermax"-ban 100 C°-on 2 órán át tartó öregítés után, egy kristályszemcse belsejében (a. ábra) és egy szemcsehatár mentén (b. ábra) |

4. ábra 100 C°-on 50 órán át öregített "Fermax" minta szubmikroszkópos szerkezete |

Ellenállásos tompahegesztő elektródákkal szemben az a követelmény, hogy a jó elektromos vezetőképesség mellett nagy szilárdsággal rendelkezzenek, és ezt a tulajdonságukat a kb. 400 C° felhasználási hőmérsékleten is megtartsák (nagy melegszilárdság). Erre a célra megfelel a 0,5-1% krómot tartalmazó rézötvözet, amelyben a nagy szilárdságot megfelelő méretű krómkiválások létrehozásával érjük el. Így a szilárdságnövekedés folyamata teljesen azonos az előzőekben ismertetett kiválásos keményedéssel.

5. ábra Karbid kiválások "Fermax"-ban. |

6. ábra Elektronmikroszkópos felvétel kb. 0,05 % Al-mal ötvözött "Fermax mintáról" |

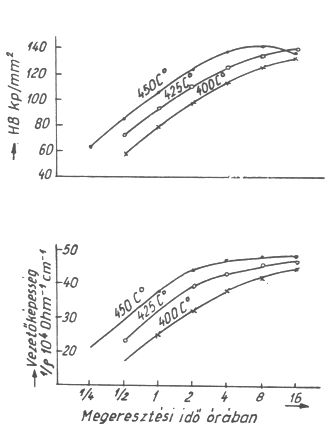

Mi vizsgálatainknál 0,7 % Cr tartalmú ötvözettel dolgoztunk, amelyet először 1020 C°-on hőkezeltünk. Ekkor a rézben kb. 0,4 % Cr feloldódik, tehát a rézkristályokban atomosan foglal helyet. A mintát ezután az 1020 C °-os hőmérsékletről vízben hirtelen lehűtöttük, s így a szilárd oldat metastabilisan szobahőmérsékleten is fennmaradt. Ezt az edzési folyamatot követte egy megeresztés 400 és 450 C° közötti hőmérsékleten, ahol a rézben a króm diffúziója már elegendő sebességgel játszódik le ahhoz, hogy a krómatomok szegregálódjanak. A cél olyan diszperzitással rendelkező szegregátumok létrehozása, amelyek maximális mértékben akadályozzák a díszlokációk mozgékonyságát, s így optimális szilárdságot biztosítanak. 400, 425 és 450 C°-on végzett hőkezelés esetén a vezetőképesség és a keménység változását mutatja az idő függvényében a 8. ábra.

7. ábra Kb. 0,05% Al-mal ötvözött "Fermax" mikrokeménységének és

koercitív erejének változása az idő függvényében 100 C°-on végzett öregítés után.

E krómkiválásokat hasonló típusú ötvözetben először Bunge és társai [7] vizsgálták fénymikroszkóppal. Ők a szemcsehatárokon találtak tiszta krómból álló szövetelemeket, melyeket kiválásoknak véltek.

8. ábra

Krómbronz vezetőképességének és keménységének változása az idő függvényében 400, 425 és 450 C°-on végzett megeresztés

folyamán.

Koster és Knorr [8] azonban röntgenográfiai vizsgálatokkal kimutatták, hogy ezek a megfigyelt kiválások nem okozhatják a nagy szilárdságot. A díszlokációk mozgását maximálisan akadályozó kiválások ugyanis - mint ahogyan ennek elméletileg is lenni kell - szubmikroszkópos méretűek. Így a Bunge és társai által megfigyelt krómszemcséknek a primer kristályosodás során kellett keletkezni.

9. ábra Krómkiválások 1020 C°-ról edzett és 400 C°-on különböző ideig

megeresztett, 0,7% krómtartalmú rézben.

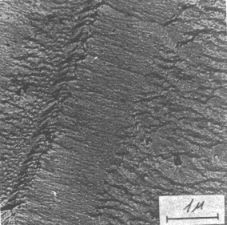

Elektronmikroszkóppal Gruhl és Fischer [9] vizsgálták a kiválási folyamatot, és 400 C°-on egy hónapig öregítve a próbákat, egyes szemcsékben kiválásokat találtak. A ma rendelkezésünkre álló preparációs technika lehetővé tette számunkra a kiválási folyamat részletesebb vizsgálatát. A 9. ábra az 1020 C°-ról edzett, majd egy, négy, illetve nyolc órán keresztül 400 C°-on megeresztett mintában mutatja a kiválásokat. Mint látható, a preparálási módszer felbontóképességét elérő kiválások száma egyre nő. Mint a 8. ábrából megfigyelhetjük, ez alatt az idő alatt a vezetőképesség eléri az 50 siemens, a keménység pedig a 140 kp/mm2 maximális értéket. További öregítés során a vezetőképesség állandó marad, a keménység pedig a túlnemesedés következtében csökken. Ez alatt - mint ez a 10. ábrából látható, amely 32 órás öregítés után trészült, és kb. másfél nagyságrenddel kisebb nagyítású, mint. a 9. ábra - a krómszemcsék eldurvulnak.

Vizsgáltuk a krómkiválások elhelyezkedését a szemcsehatárok közelében is. Mint a 11. és 12. ábra mutatja, amely szemcse-, illetve ikerhatár környezetéről készült, a kiválások száma itt sem nagyobb, mint a szemcse belsejében.

Ugyancsak megfigyeléseket végeztünk arra vonatkozóan is, hogy a kiválások hogyan helyezkednek el az egyes kristálytani síkok mentén. A különbséget az (100) és (111) síkok között a 13. ábra mutatja.

Felvételeinkből a kiválások méreteire nem tudunk pontosabb következtetéseket levonni, mivel nem sikerült olyan preparálási módszert találnunk, amely a kivált fázist sértetlenül hagyja a preparátumon (extrakciós replika) és nem vezet műtermék-képződéshez.

13. ábra Különböző kristálytani síkokat elválasztó határ.

A híradástechnikai kapcsolók rugós kontaktusainak a jó elektromos vezetőképesség mellett nagy szilárdsággal kell rendelkezniük. Mivel azonban ezek a rugók a legtöbb esetben bonyolult alakúak, célszerű ha kezdetben az anyaguk jól alakítható, és csak a végleges alak kiképzése után válik nagy szilárdságúvá. Ezt vagy kiválással keményedő, vagy rendeződő ötvözetekkel valósíthatjuk meg. Természetesen a jó vezetőképesség miatt gyakorlatilag csak rézalapú ötvözetek jöhetnek számításba.

Kapcsolórugók céljára a legelterjedtebb anyag a kiválással keményedő berilliumbronz. Ennek legnagyobb hátránya, hogy a berillium túl drága. Részben ezért, részben pedig, mert a berilliumbronznál valamivel jobb mechanikai sajátságokat lehet vele elérni, 60% rezet, 20% nikkelt és 20% mangánt tartalmazó ötvözettel is kísérleteztünk.

Az irodalomban az ötvözet szilárdságnövekedési mechanizmusa nem teljesen tisztázott. Vannak szerzők, akik a kiválásos keményedést tartják a folyamat lényegének, elfogadhatóbb azonban az ötvözetet legrészletesebben tanulmányozó Dean [10], [11], [12] véleménye, amely szerint rendeződés játszódik le.

Bevezető kísérleteink technológiailag sikeresek voltak. Laboratóriumi keretek között sikerült előállítani olyan anyagot, amelynek szakítószilárdsága közel 130 kp/mm2, Vickers-keménysége pedig 440 kp/mm2, a mely utóbbi valamivel jobb az irodalomban elfogadott értéknél.

Eddigi eredményeink arra utalnak, hogy a szilárdságnövekedés alapját rendeződési folyamat képezi. Egyrészt ugyanis az edzést követő megeresztés során nem jön létre a kiválásos keményedésre jellemző túlnemesedés, másrészt a nemesedési folyamat egyik fázisában sem sikerült eddig elektronmikroszkóppal kiválásokat kimutatni.

A mechanikai jellemzők további javítása érdekében tehát a rendeződési folyamatokat kell megfelelően befolyásolni. Bár a rendeződés szilárdságnövelő hatásának magyarázatára több elméletet is kidolgoztak [13], [14], [15], [16], [17], a kérdés egyáltalán nem tisztázott. Annyi azonban kétségtelen, hogy annál nagyobb a szilárdság, minél kisebbek a rendezett fázis doménjei. A további feladatunk tehát finom doménszerkezet megvalósítása.

Befejezésül a konkrét feladatok megjelölése nélkül ismertetni szeretném azokat a fontosabb munkaterületeket, amelyekkel a laboratóriumban foglalkoznunk kell:

Láthatjuk ezekből, hogy a fizikus a modern kohászatban nélkülözhetetlen. Nélkülözhetetlenné teszi nemcsak a kohómérnöknél jóval nagyobb méréstechnikai jártassága, hanem az a. szemléletmód is, ahogyan a kohásszal szemben az anyagot látja.

Ezt a szemléleti különbséget talán úgy lehetne legjobban interpretálni, hogy a kohász a folyamatokban a "hogyan"-t, a fizikus inkább a "miért"-et vizsgálja.

Ez utóbbi nélkül pedig a kohászat nem érhet el kimagasló eredményeket. Ezért, - ha nincs is teljesen igaza. Hume-Rotherynek, amikor a nálunk is ismert könyvének [18] zárószavában azt javasolja idős kohász barátjának, hogy ha fiából jó kohászt akar nevelni, küldje inkább a tudományegyetemre, mint a kohászati karra, - az kétségtelen, hogy a kohászat fejlesztésében ma már a fizikusnak lényeges szerepet kell betöltenie. Ezt bizonyítja a finomkohászat terén legfejlettebb országok gyakorlata is.

Groma Géza

Csepeli Fémmű, Kísérleti Laboratórium

___________________________________________

* A Társulat 1964. nov. 30-i ülésén elhangzott előadás anyaga.