Fizikai Szemle 2006/10. B3.o.

SZUPERÖTVÖZET EGYKRISTÁLYOK

- drágakövek a gázturbinákban

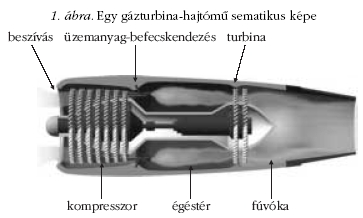

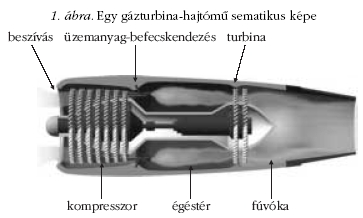

A mai, korszerű repülőgépeket szinte kizárólag gázturbinákkal,

vagy más néven sugárhajtóművekkel szerelik fel,

de használnak gázturbinákat erőművekben is. A gázturbina

az egyik legfejlettebb energiaátalakító berendezés. Működése

során a gázturbina (1. ábra) környezeti nyomású gázt

(sugárhajtómű esetén levegőt) szív be, amelyet kompresszorában

nagy nyomásra sűrít, az égéstérben üzemanyagot

kever hozzá, és meggyújtja a keveréket. Az így keletkező

magas hőmérsékletű és nagy nyomású gáz forgatja a turbinát,

majd a fúvókákon át a környezetbe távozik. Az első

működő modelleket 1939-ben használták fel a repülőgépgyártásban

és az energiatermelésben. Azóta, tervezők és

kutatók generációinak munkája nyomán, a gázturbinák

termikus hatásfoka az akkori 18-ról 60 százalékra nőtt.

Mint minden hőerőgépnek, a gázturbinának is annál nagyobb

a hatásfoka, minél nagyobb a munkaközeg legmagasabb

és legalacsonyabb hőmérséklete közötti különbség.

Ez azt jelenti, hogy a hatásfok növeléséhez az égéstérből a

munkatermelő részbe kilépő gázkeverék hőmérsékletét a

lehető legmagasabbra kell emelni. A turbina bemenő részére

érkező gáz hőmérséklete a korszerű, nagyteljesítményű

sugárhajtóműveknél elérheti az 1650 °C-ot (a nem

repülési célú turbináknál ez a hőmérséklet valamivel alacsonyabb,

1500 °C alatt marad). Ezt a magas hőmérsékletet

kell elviselniük a turbina terelőlemezeinek és a turbinalapátoknak.

Ez utóbbiak ráadásul még percenként akár

10000-et meghaladó fordulatszámon forognak is. Gondoljuk

végig, hogy ez milyen mechanikai igénybevételeket

jelent! Olvadáspontjukhoz közeli magas hőmérsékleten,

állandó erő hatására az anyagok - még a szilárdsági határuknál

jóval alacsonyabb mechanikai feszültségek mellett

is - időben lassan, de változtatják alakjukat: ezt a folyamatot

kúszásnak, vagy tartósfolyásnak nevezzük. A forgó alkatrészek

az állandó terhelő erő mellett még időben periodikusan

változó terhelésnek is ki vannak téve, ezt az

igénybevételt fárasztásnak, a hatására elszenvedett károsodást

fáradásnak nevezzük. A fáradás jellemzője, hogy a

nagy ciklusszám miatt még a folyáshatárhoz képest igen

alacsony amplitúdójú feszültségingadozások mellett is viszonylag

hamar az anyag törésére vezethet. Mindehhez

járul még a magas hőmérsékletű közeg igen agresszív korróziós

hatása. Nyilvánvaló tehát, hogy a turbinalapátok

konstrukciója - anyaguk és felépítésük - kulcskérdés a

modern gázturbinák teljesítményének növelésénél.

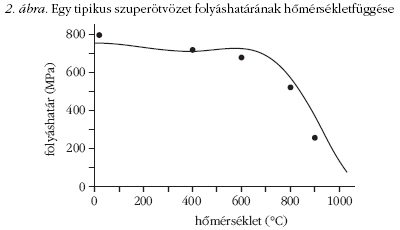

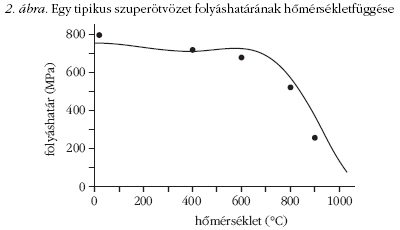

Manapság a turbinákban a legmagasabb hőmérsékleteknek

kitett terelőlemezeket és turbinalapátokat különlegesen

magas olvadáspontú nikkelötvözetekből, úgynevezett

nikkel alapú szuperötvözetekből készítik, amelyekben

összesen körülbelül 10at% titánt és alumíniumot

ötvöznek a nikkelhez. A szuperötvözetek legújabb generációi

számos további adalékelemet (leggyakrabban krómot,

molibdént, wolframot, tantált és réniumot) is tartalmaznak.

Ezek az ötvözetek megőrzik szilárdságukat

(2.ábra),

és ellenállnak a korróziónak extrém magas hőmérsékleteken

is. (A szuperötvözetekről számos további

információt találhatunk az interneten a

http://en.wikipedia.org/wiki/Superalloy címről elindulva.) Mivel

még ezek a szuperötvözetek is kilágyulnak és megolvadnak

1200-1350 °C közötti hőmérsékleteken, az égéstérhez

legközelebb elhelyezkedő alkatrészeket hűteni kell

ahhoz, hogy üzemi hőmérsékletük ne haladja meg olvadáspontjuk

0,8-0,9-szeresét, itt ugyanis elveszítik szilárdságukat

és tönkremennek. A hűtés miatt a turbinalapátok

bonyolult öntött szerkezetek, amelyekbe jól megtervezett

belső levegőjáratokat, felületükre pedig gondosan megtervezett

elrendezésben lyukakat helyeznek el, hogy a

kompresszorból odavezetett hideg levegő megfelelően

hűtse a lapátok felületét. Az oxidáció és egyéb nemkívánatos

szennyeződések elkerülésére az öntést vákuumkamrákban

végzik. Öntés után a legmagasabb hőmérsékleteknek

kitett lapátok felületét még hőszigetelő kerámiabevonattal

is elláthatják, ami mintegy 150 fokos hőmérséklet-

emelést tesz lehetővé. Felmerül a kérdés, hogy

miért nem készítik a turbinalapátokat, esetleg az egész

turbinát teljesen kerámiából, ami hőálló és korróziónak is

ellenáll. Vannak ilyen próbálkozások, amelyeket azonban

megnehezít a kerámiaanyagok ridegsége, ami miatt

nem lehet hozzájuk egy meghatározott folyáshatárt rendelni.

Ezzel a kérdéssel, a rideg anyagok mechanikai tulajdonságainak

jellemzésével, majd sorozatunk egy későbbi

cikkében foglalkozunk részletesebben.

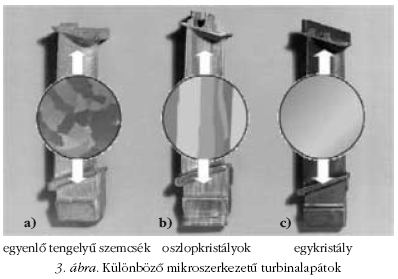

A szokványos öntési eljárásokkal készített darabok az

öntőformában végbemenő megszilárdulás során keletkező

piciny (jellemzően 1 és 100 mikrométer közötti) egyenlőtengelyű

kristályokból, úgynevezett szemcsékből felépülő

háromdimenziós mozaikok (3.a ábra). Minden egyenlőtengelyű

szemcse kristályrácsának orientációja eltér a

szomszédjaiétól. A szomszédos szemcséket az anyag belsejében

lévő határfelületek, a szemcsehatárok választják el

egymástól. Ezeken a szemcsehatárokon - különösen magas

hőmérsékleti igénybevételek során - olyan kellemetlen

jelenségek lépnek fel, mint a szemcsehatár menti elmozdulás,

üregesedés, repedésképződés, nagyobb kémiai aktivitás.

Mindezek a jelenségek csökkentik a kúszással és fárasztással

szembeni ellenállást, a kémiai aktivitás pedig

növeli a korrózióérzékenységet.

Az üzembiztonságot - érthető módon - legjobban azok

a szemcsehatárok veszélyeztetik, amelyek felülete a legnagyobb

mechanikai igénybevételt jelentő centrifugális erőre

közel merőleges (a hosszirányú centrifugális gyorsulás

elérheti a 20 000 g értéket is). Ezért vezették be 1966-ban

az irányított kristályosítással megszilárdított oszlopos szemcseszerkezetű

turbinalapátokat (3.b ábra). A vákuumkamrában

az irányított megszilárdítás úgy történik, hogy szuperötvözet-

olvadékot öntenek egy, a turbinalapát alakjának

megfelelő, függőleges kerámia-öntőformába, amelyet

az olvadék hőmérsékletére hevítenek. Az öntőformát alulról

egy vízzel hűtött rézlap zárja le, amelyen megindul a

kristályosodás, és a szilárd/olvadék határfelület az öntőforma

hosszában halad alulról felfelé. Az öntőformát olyan

hőmérséklet-szabályozott kemencével veszik körül, amely

biztosítja, hogy a megszilárduláskor felszabaduló látens hő

a rézlap felé, tehát hosszirányban lefelé vezetődjön el. A

megszilárdítás során a formát lassan süllyesztik lefelé a

kemencéből. Az így megszilárdított turbinalapátban az

oszlopos szemcsék közötti határfelületek a centrifugális

erő irányában állnak, ennek köszönhetően megnő a kúszással

és fárasztással szembeni ellenállás.

Az irányított kristályosítás továbbfejlesztéseként hozták

létre az 1970-es évektől kezdődően a szemcsehatároktól

teljesen mentes, egyetlen kristályból álló egykristály-turbinalapátokat

(3.c ábra). Az öntés hasonlít az irányított kristályosításnál

alkalmazott módszerhez, a hűtött rézlapon

oszlopos kristályok kezdenek nőni, de ez az alsó, indító

tartomány felül egy spirál alakú, "malacfarok"-nak nevezett

öntőcsatornába torkollik (4. ábra), amely a több növekvő

szemcséből kiválaszt egyetlen egyet. Ez a malacfarokból

kijutva belenő a lapát tövébe, és a forma megfelelően

vezérelt süllyesztésével tovább növekedve felépíti az

egész bonyolult turbinalapátot egyetlen kristályból. Ennél

az eljárásnál különösen kritikus az egyirányú (lefelé történő)

hőelvezetés, mivel bármilyen oldalirányú hővezetés

másodlagos kristályszemcsék keletkezésére vezet, meghiúsítva

az egykristálynövesztést. Az elmúlt 35 évben az

eljárást számos részletében tovább tökéletesítették, elérve

a 95%-ot meghaladó eredményességet. Ezzel együtt az

egykristály-turbinalapátok még mindig a turbinák legmagasabb

hozzáadott értéket tartalmazó alkatrészei, a gázturbinák

"drágakövei". Az első egykristálylapátokból felépített

sugárhajtómű 1982-ben kapott repülési engedélyt, ma

ilyen hajtóműveket építenek be például a Boeing 767 és

az Airbus 310 típusú gépekbe.

Az egykristály-turbinalapátok a sugárhajtóművekben

kilencszeres élettartamot érnek el kúszással és fáradással

szemben az egyenlőtengelyű szemcsékből készített darabokéhoz

viszonyítva, korrózióval szembeni ellenállásuk

is háromszoros. A mai magas hatásfokú és hosszú élettartamú

(kb. 25 000 óra üzemidő nagyjavítások között) sugárhajtóművek

nem lennének lehetségesek az egykristály-

turbinalapátok nélkül. A szemcsehatárok kiküszöbölésével

megnőtt a turbinalapátok termikus és kifáradási

élettartama, javult a korrózióállóságuk, vékonyabb falakkal

gyárthatók (anyag- és súlymegtakarítás), és magasabb

az olvadáspontjuk. Ezek a tényezők mind hatásfok-növekedést

eredményeznek.

A történet újabb fejezete az egykristálylapátok bevezetése

az áramtermelő gázturbinákban. A 200 és 400 MW

közötti villamos teljesítményt előállító berendezésekben

használatos lapátok mérete ugyanis tízszerese a sugárhajtóművekben

működőkének. Ilyen méretű lapátok egyirányú

kristályosítással történő előállítása még a közelmúltban

is csak magas selejthányaddal volt megvalósítható, és

ez jelentősen emelte az amúgy sem alacsony gyártási

költségeket. A kritikus egyirányú hőelvezetés biztonságának

javításával értek el jelentős javulást az egykristálygyártásban.

A világ egyik legnagyobb, közel 60%-os termikus

hatásfok mellett 530 MW villamos teljesítményt

adó, gázturbináját 2003-ban állították üzembe Walesben.

A legmagasabb hőmérsékleten működő egykristály-turbinalapátok

körülbelül 45 cm hosszúak (a repülőgép hajtóművekben

6-8 cm-es lapátok vannak), egyetlen egykristálylapát

tömege körülbelül 15 kg.

Lendvai János,

ELTE Anyagfizikai Tanszék