Fizikai Szemle honlap |

Tartalomjegyzék |

Herman Edit – egyetemi hallgató, ELTE-TTK/BME-VBK

Kádár József – ELTE, TTK, Környezettudomány Doktori Iskola

Martinás Katalin – ELTE TTK, Atomfizika Tanszék

Bezegh András – Bezekon Kft., Budapest

A világ gazdasági fejlődése az energiaszükséglet növekedését hozta magával. Ezt az igényt a hagyományos, fosszilis tüzelőanyagok segítségével sokáig ki lehetett elégíteni, azonban ezek mennyisége véges. Ez a tény, valamint az, hogy a szükséges energiamennyiség jelenleg is évről-évre nő, arra késztette az embereket, hogy alternatív megoldások után nézzenek. Egyik lehetőség a szükséges energiamennyiség csökkentése (energiatakarékosság, -hatékonyság), másik pedig az egyéb energiaforrások alkalmazása. A hagyományostól eltérő energiaforrások iránti igényt a fosszilis eredetű széndioxid-kibocsátás csökkentésének szándéka is erősíti.

A Nap energiájának egyik közvetett hasznosítása a bioüzemanyagok felhasználása, azonban meg kell vizsgálni, hogy a használat mennyire gazdaságos. Jelen munkánkban erre teszünk kísérletet. Konkrétan megnézzük, hogy egy jelenleg már használt bioüzemanyag, a bioetanol mekkora fizikai hatékonysággal jellemezhető. E témában már számos kutatás készült, azonban a mi vizsgálatunk újnak tekinthető egyrészt a vizsgált terület, másrészt a vizsgálati módszer tekintetében.

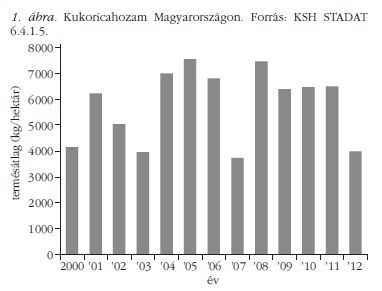

A bioetanol szerves vegyület, valójában etilalkohol. Előállítása bármilyen növényből, növényi részből történhet, amennyiben annak van cukor- vagy más szénhidráttartalma, a bioetanolt ugyanis legegyszerűbben a cukor erjesztésével lehet előállítani. Az, hogy végül melyik növényből készítenek bioetanolt, a gazdaságosságtól függ. Ezt jelentősen befolyásolja egy adott terület éghajlati adottsága, mezőgazdasági fejlettsége, valamint gazdasági helyzete, támogatási rendszere. A leggyakoribb alapanyagok a cukornád, cukorrépa, kukorica, búza. Magyarországon a kukorica a legelterjedtebb alapanyag cukortartalma, valamint eltarthatósága miatt. Az éghajlati adottságok kedvezőek e növény nagy mennyiségű termesztésére, amit a növény viszonylag magas terméshozammal hálál meg (1. ábra).

A bioetanolt alapvetően autók tüzelőanyagaként hasznosítják önmagában, vagy a benzinhez különböző arányban keverve. Előnye az eredete, valamint a jobb oktánszáma, azonban jelentős hátránya a benzinnél rosszabb fűtőértéke: a tiszta etanol fűtőértéke csak 26,8 MJ/kg, szemben a benzin 43,9 MJ/kgos értékével. Ez a hétköznapokban az autók nagyobb fogyasztásban jelenik meg. De a keverékek használata, valamint az etanol nagyobb oktánszáma miatt kevesebb a többletfogyasztás (mintegy 20-25%-os), mint ami a fűtőértékek különbségéből következne.

A megfelelő vizsgálati módszer éppúgy nélkülözhetetlen, mint a tökéletes körbetekintés abban az esetben, ha egy folyamat vagy termék gazdaságosságát vizsgáljuk. Jelenleg is nagyon sokszor az energia, mint fizikai mennyiség segítségével próbáljuk összehasonlítani az anyagokat aszerint, hogy melyik folyamatba mennyi energiát kell befektetni, és a végén mennyit tudunk kinyerni belőle. Azonban a termodinamika II. főtételéből az entrópia mellett egy másik fizikai mennyiség is levezethető, ez pedig az exergia. Ez az anyag adott környezetbeli maximális munkavégzőképességét adja meg. Az exergia fogalmát először egy szlovén tudós, Z. Rant használta a múlt század közepén. A gyakorlati alkalmazás az 1980-as évek második felében terjedt el, amikor J. Szargut lengyel mérnök megmutatta, hogy a különböző technológiai folyamatok leírására ez a fogalom nagyon alkalmas [1]. A környezeti folyamatok vizsgálatában az exergia használata az 1990-es évek második felében jelent meg [2]. Az exergia használatával összehasonlításra használhatóbb módszert kapunk. Minden irreverzibilis jelenség exergiaveszteséget okoz, amely jelzi az energia hasznosságának, illetve hasznosíthatóságának csökkenését. Az exergiaelemzés fő célja a vizsgált eljárásban azonosítani és számszerűsíteni a termodinamikai törvényeket. Számos anyagról és folyamatról már az eddigiekben is kiderült, hogy ugyan az energetikai mérleg alapján nyereségesnek tekinthetjük, azonban az exergetikai számítások szerint a folyamat veszteséges.

A bioetanol előállításának exergiafolyamata a következő: a kiválasztott földet előkészítjük, majd elvetjük benne a vetőmagot. Ezek a folyamatok exergiabefektetést igényelnek. Ezt követően a növény növekedni kezd a locsolás (exergiabefektetés), illetve a napsugárzás hatására. A Napból jövő sugárzás tiszta exergiának tekinthető, a növény ezt felveszi és elraktározza magában. Amikor a termés megérett, akkor a termelő részéről szintén exergiabefektetés a betakarítás, a szállítás. Ezt követi a feldolgozás. Az előállított bioetanolt pedig elszállítják a töltőállomásokra, ott bekerül az autók motorterébe, majd elég. Az égés során az általunk befektetett, valamint a Napból kinyert exergia szabadul fel. Minél több az emberi input, annál kisebb az exergianyereség. Megtérülőnek akkor tekinthetünk egy folyamatot, ha egy teljes ciklust tekintve legalább annyi az exergiaoutput (vagyis a nyereség), mint az input.

Az egyik legnehezebb vizsgálati tényező az emberi munka számbavétele. Ez az exergiamérleg tekintetében nagyon komplex: ahhoz, hogy mi, emberek munkát végezhessünk, szükséges táplálékot fogyasztani, ami jelentős exergiainput. Továbbá nemcsak a többlettáplálékfogyasztás, hanem a közlekedés, ruházkodás is exergiafelhasználással jár. Azonban a nagyüzemi kukoricatermesztésnél az emberi munka biztosításához szükséges exergiafelhasználás elhanyagolható az üzemanyag-felhasználáshoz képest.

Vizsgálatunkban az előző fejezetben leírt folyamat exergiaértékeit számszerűsítjük. A Napból elnyelt exergiát nem lehet egyszerűen meghatározni, ezért helyette megbecsüljük, hogy mekkora a termesztés során az exergiainput, illetve megnézzük, körülbelül mekkorák az egyes folyamatok veszteségei. Ezt követően pedig megvizsgáljuk a kinyert exergiát. Elméletileg a különbség a haszon, az az exergia, amit a Napból jövő exergiából fel tudtunk használni.

Mérlegünk és számításunk azonban csak a termelési- előállítási folyamatra vonatkozik, a motorban történő égésre nem. A témában hazánkban már készült elemzés [3], amiből azt a megállapítást tehetjük, hogy a bioetanol hatásfoka a motorban nagyjából megegyezik a benzinével.

A számítás menete a következő: lépésről-lépésre elemezzük a vizsgált folyamatot. Megállapítjuk, melyik lépés milyen anyag-, illetve energia-befektetést (inputot) igényel, illetve azt, hogy ezen inputok mennyisége mekkora. Ezt követően megnézzük, hogy mik a különböző végtermékek, illetve megkeressük, hogy mekkorák a különböző anyagokhoz tartozó fajlagos exergiaértékek. Az exergiával foglalkozó szakirodalom elég széleskörű, így gyakorlatilag a legtöbb anyaghoz tartozó érték megtalálható. Ez a számérték azonban nemcsak az anyagi minőségtől, hanem a környezettől is függ. Az összehasonlíthatóság érdekében éppen ezért a kutatók a standard környezethez viszonyítva adják meg az értékeket.

Számításainknál a különböző fajlagos exergiaértékeket eltérő kutatási eredményekből kaptuk meg, ahol a standard környezet is eltérhet. Azonban az ebből fakadó eltérés még mindig kisebb – és így elhanyagolható – a többi paraméter változékonyságához képest. A fajlagos exergia és a bevitt anyagok mennyisége alapján egyértelműen meghatározható a bevitt összes exergia mennyisége (= a mennyiség és a fajlagos érték szorzata a különböző anyagokra nézve), és ehhez hasonlóan a kinyert exergia is. Ennek mérlege az, amivel első körben meg lehet állapítani, hogy egy folyamat fizikai hatékonysága pozitív vagy negatív. Ennél pontosabb értéket is kaphatunk, ha a folyamatot behatóbban tanulmányozzuk. A különböző inputok ugyanis szintén egy folyamat végtermékei, így ezeknek is van egy, a folyamatra jellemző fizikai hatékonyságuk. És hiába pozitív a fő folyamat hatékonysága önmagában, ha minden egyes input csak exergiaveszteséggel állítható elő. Ez a vizsgálati folyamat a teljes életciklus elemzés (LCA), ami azonban túlmutat jelen munkánkon

Az azonban egyértelmű, hogyha az elsődleges vizsgálat – vagyis csak az inputok és outputok teljes exergiájának mérlege – negatív, akkor egy részletesebb vizsgálat sem fog pozitív végeredményt adni, tehát egy ilyen mérleg elkészítése értékes tájékoztató információt nyújthat a számunkra.

Magyarországon, mint ahogy azt már korábban említettük a legelterjedtebb bioetanol-alapanyag a kukorica. A kukorica termesztésének nagy hagyománya és gyakorlata van az országban, így könnyen lehet vele dolgozni. További előnye, hogy nem csak a kukoricaszemekből lehet a bioetanolt előállítani, hanem a növény többi részéből is kivonható a keményítő (amit át lehet alakítani etanollá): a szárból, csőből, levélből egyaránt. Jelen tanulmányunkban csak a morzsolt kukoricát vesszük figyelembe, összességében azonban javíthat a mutatókon, ha a teljes növénnyel számolunk, hiszen akkor egységnyi termőterületen több bioetanolt lehet előállítani, ráadásul kevesebb hulladék keletkezik (ami szintén exergiaveszteségnek tekinthető).

Maga a termesztés folyamata a következő: a kukorica elvetéséhez körülbelül 20 kg/ha mag szükséges. Mielőtt a magot elvetjük, el kell végeznünk számos talajművelési folyamatot. Elsőnek fel kell szántanunk a földet, majd következik a fogasolás és a kombinátorozás. Ezután kerül sor a műtrágyázásra és a vetésre. A trágyázás célja a talaj tápanyagokban való gazdagítása a kultúrnövények növekedése, fejlődése érdekében, így biztosítva a magasabb terméshozam elérését. A műtrágyák növényi tápanyagot tartalmazó, ipari eredetű, illetve bányászati anyagok, amelyek célja a termőföldre való kiszórással az elhasznált tápanyagok pótlása. Így lényegesen nagyobb terméshozamot érhetünk el, mint a hagyományos, természetes eredetű trágyával. A műtrágyaigény nitrogén esetében 34 kg/ha, foszfor esetében 21,6 kg/ha és kálium esetében 10,2 kg/ha. A műtrágya kiszórása, valamint a különböző talaj-előkészítési folyamatok gépeket és emberi munkát igényelnek.

Miután elvetettük a magokat és elkezd növekedni a termény, a növényvédelem következik. Ennek feladata a kultúrnövények védelme, a termelésbiztonság, a minőségbiztosítás a lehető legkisebb környezeti terhelés és takarékos energiafelhasználás figyelembevételével. A növényvédelmi eljárások döntő többségében szórással juttatják ki a hatóanyagot a kezelendő felületre.

A magok elvetése és a növény kifejlődése után következik a betakarítás. A kukorica esetén ez az időszak októberre esik. A vizsgált terület termésátlaga 2005-ben 7631 kg/ha, míg 2007-ben 2981 kg/ha volt.

Ezek után a szárított kukoricát elszállítják a bioetanolgyárhoz. Ezeknek az üzemeknek lehetőség szerint az alapanyag közelében kell letelepedniük, hogy minél alacsonyabbak legyenek az alapanyag-szállítási költségek.

Az általunk készített exergiaelemzés egy magyarországi, átlagos termőterület valós adataira vonatkozik (Jász-Nagykun-Szolnok megye, csernozjom talaj), emiatt előfordulhat, hogy az ország más régióban eltérő eredményeket kapunk a kukorica-bioetanol folyamat gazdaságosságára. Az analízis jelen esetben nem tekinthető LCA-nak, sokkal inkább a szűk, közvetlen exergiaigények feltüntetését célozza meg. Ennek köszönhetően inkább tájékoztató, semmint konkrét eredménynek tekinthetők az adatok. Annak érdekében, hogy az összegyűjtött és kiszámolt számadatokat viszonyíthassuk valamihez, T. W. Patzek egyik hasonló elemzésével [4] vetettük össze értékeinket, ezáltal lehetőségünk nyílt arra, hogy a fizikai-környezeti gazdaságosság alapján a magyar és az USA-beli kukoricatermesztést összehasonlítsuk. Hangsúlyozni kell azonban, hogy ez csak a kinyerhető exergiára (munkavégző-képességre) vonatkozik, nem pedig a pénzbeli gazdaságosságra.

Az egységnyi exergiaértékek bizonyos esetben eltérőek lehetnek, attól függően, kit választunk forrásként. Az eltérések abból következnek, hogy az értékeket a kutatók más-más kiindulási, illetve végállapotra határozták meg. Fontos azonban, hogy az eltérő források értékei nagyságrendileg azonosak, emiatt – valamint amiatt, mert nem teljes életcikluselemzést végeztünk – összességében el lehet tekinteni a különböző szerzők adataiból származó eltérésektől. Mindemellett azt a tényt sem szabad figyelmen kívül hagyni, hogy a többi paraméter adatainak változékonysága sokkal jelentősebb, mint ezek az eltérések, így a fajlagos exergiaértékek közti különbségek elhanyagolhatóak.

A vizsgálat a következő volt: a magyarországi átlagos termőterületre megnéztük, hogy a termeléshez milyen anyagok szükségesek, valamint ezekből mennyit kell felhasználni (1 ha-ra nézve). A mennyiségi adatok (input) tapasztalati értékek. A külföldi szakirodalomban már számtalan információ található a befektetett anyagok fajlagos exergiaértékére, amiket felhasználtunk a saját folyamatunk elemzésére. Mint már korábban láthattuk, a következő anyagok szükségesek a kukorica megtermeléséhez: vetőmag, N-, P-, K-tartalmú műtrágya, növényvédő és rovarölő szer, dízelolaj, benzin, emberi munka, gépek.

Az ábrákban nemcsak alapanyagok találhatóak meg, hanem néhány egyéb tényező is, amelyek azonban mind jelentősek (2. és 3. ábra). Az emberi munka alatt azt az emberi exergiabefektetést értjük, ami a termelés folyamatában nélkülözhetetlen. Ennek meghatározása becslésen alapszik: azt tudjuk meghatározni, hogy mi egy ember napi exergiabevitele. Fizikai munkát végző embernél ezt a kutatók 0,7 MJ/h-ban határozták meg [5].

Az emberi feladatok közé tartozik a gépek kezelése, adott esetben kétkezi fizikai munka (gépek feltöltése vetőmaggal, műtrágyával stb.). Az érték meghatározásánál pedig a következő módszert alkalmazták: megnézték, hogy egy termésszak alatt összesen hány órát dolgoztak az emberek, majd ezt az értéket vetítették egy hektárra (körülbelül 7 h/ha).

Másik, szintén értelmezést igénylő tétel a gépek csoportja. A gépek "befektetett mennyisége" nem az egyes gépek tömegét jelenti, hanem az előállításukhoz befektetett anyagmennyiséget, valamint egy kicsit nehezebben számolható tételt, az amortizációjukat, aminek mértéke egy termésszakra szintén meghatározható és így egy hektárra vetíthető.

Az adott anyagra nézett exergiainput értéke a bevitt mennyiség és a fajlagos exergia szorzataként kapható meg. Ezeket az adatokat megvizsgálva, három csoportra jól elkülöníthetők a befektetett mennyiségek, amik között nagyságrendi különbségek vannak.

A legkevésbé jelentősek: az elektromos energia, a kálium, mint műtrágya, valamint az emberi munkaerő (körülbelül 10 MJ/ha). A következő csoportban már egy nagyságrenddel nagyobb értékeket találunk: növény- és rovarölőszerek, valamint a gépek (néhány 100 MJ hektáronként). A harmadik csoportban találhatjuk a legjelentősebb exergiaértékeket, ezek azok, amelyek a legnagyobb mértékben növelik az input összmennyiségét, ezek értéke néhány ezer MJ/ha. Természetesen ide tartozik a vetőmag, ám emellett az üzemanyagok és a többi műtrágya jelentősége sem elhanyagolható. A dízelolaj kiugróan magas értékkel képviselteti magát, ezt azonban csökkenteni lehetne abban az esetben, ha üzemanyagként visszaforgatnák a gyártott etanolt, mert akkor nem (vagy csak kisebb mértékben) lenne szükség a fosszilis üzemanyagok használatára.

Összesen körülbelül 11 GJ exergiát kell befektetni egy hektárnyi föld megművelésébe kukorica megtermesztésénél. Azonban a kukoricát ezt követően el kell szállítani, és a szállítási költség erősen függ a távolságtól. Jelen esetünkben a távolságot 50 kgkm-nek vettük – ha az országban nem mindenhol van feldolgozó üzem, akkor könnyedén lehet ebből 200 kgkm is –, ami 13 GJ-ra emeli az összes, termelésbe befektetett exergiát. Ha ezeket az értékeket összevetjük a morzsolt kukoricából kinyerhető exergiamennyiséggel, látható, hogy igencsak fontos érték a terület hozama. Jó termés esetén 74,8 GJ a kinyert exergia, míg rosszabb (például: aszályosabb) évben 29,2 GJ, ami alig több, mint kétszerese a befektetett mennyiségnek, vagyis ez esetben a hatásfok rossz.

A termelés a folyamat csupán egyik része, a morzsolt kukoricából ugyanis kémiai reakciók során állítják elő a bioetanolt. A vizsgálat szigorúan csak az alapanyagokra vonatkozik, így nem veszi számításba például az üzem felépítésének, majd amortizációjának költségeit, de fontos kiemelni, hogy ezek a tényezők egyáltalán nem elhanyagolhatóak.

A vizsgálat második része a bioetanol-előállításra vonatkozott: egy konkrét magyarországi bioetanolgyár adatait felhasználva számítottuk ki az 1 tonna etanol előállításához ipari mértékben szükséges anyagok teljes exergiáját (3. ábra).

Ezek az értékek sok szempontból specifikus adatnak tekinthetők – hasonlóan az egy adott területen mi szükséges a kukoricatermesztéshez –, más adalékanyagokat, más tisztaságú vegyszereket használhatnak a különböző országokban. Az általunk vizsgált gyár nagy mennyiségű vizet, villamos energiát, földgázt, enzimeket, valamint különböző vegyszereket (kénsav, ammónia, nátrium-hidroxid, szulfinamidsav) használ fel. Van, ami csak adalékanyagnak kell – ennek mennyisége gyakorlatilag elhanyagolható, míg például a nátrium-hidroxid a kémiai reakció egyik alapanyagának tekinthető, így exergiaértéke nem hagyható ki a számításokból.

Az előállítás folyamata során jelentős mennyiségű melléktermék is keletkezik, amit elméletileg hasznosítani lehet. A nagy mennyiségű szerves maradékot, a szárított gabonatörkölyt (Distillers Dried Grains with Solubles – DDGS) állati takarmányként el lehet adni. A DDGS exergiatartalma 18,8 MJ/kg

1 tonna etanol előállításakor 2007-ben a kukoricatermesztéshez 11 GJ (3 t kukoricából lesz 1 t etanol), míg a gyártáshoz 9 GJ exergiabemenetre volt szükség, azaz a 29,43 GJ bioetanolhoz 20 GJ exergiát használtunk fel. 2005-ben a jobb termésátlag miatt az exergiabemenet csak 4,4 GJ + 9 GJ = 13,4 GJ volt.

Az adatok azonban még kevésbé pozitívak, ha figyelembe vesszük a bioetanol-gyártásnál is az emberimunka-igényt és az infrastruktúra (épület, gépek) exergiaigényét. Ekkor Patzek értékelése szerint a gyártási exergiafelhasználás 1 t etanol előállításánál 18,9 GJ-ra növekszik [6]. Azaz a 2007-es adatot használva 29,9 GJ fosszilis üzemanyag exergiával 29,4 GJ bioetanol-exergiát állítunk elő. Természetesen az exergiamérleg pozitívabb lesz, ha a DDGS exergiáját is figyelembe vesszük.

Levonhatjuk azt a következtetést, hogy bioetanolt használni (hazánkban) nem célszerű, bármilyen is a pénzügyi támogatottsága. Kedvezőtlen időjárás esetén előfordulhat, hogy több exergiát kell befektetni a termesztésbe és az előállításba, mint amennyit kinyerünk, ha csak a bioetanolt tekintjük, és nem nézzük azt, hogy a folyamat mellékterméke szerencsésen hasznosítható. Ez utóbbit azért is érdemes figyelmen kívül hagyni, mert egyrészt ennek is vannak járulékos terhei (tárolás, szállítás), másrészt jelenleg a kereslet messze alul marad a keletkezett mennyiséghez képest, így a DDGS, a szárított gabonatörköly feleslegként jelenik meg, tehát a veszteségoldalon kell számításba venni.

Fontos, hogy jelen tanulmány csak tájékoztató jellegű, a módszer korlátai miatt inkább csak a nagyságrendet, a tendenciát mutatta meg. Azonban minél részletesebb egy vizsgálat, annál több tényezőt számol bele a folyamatba, amibe anyagot-exergiát-pénzt kell befektetni, vagyis összességében az előállítás hatékonyságát tovább csökkenti.